長年にわたり、Carlo Salvi は航空宇宙セクターの増大し続け る需要を満たすために活動範囲を拡大してきました。Carlo Salvi は、数十年にわたる経験を活かして革新性と品質に関 して優れた評判を築き上げ、精度と信頼性に対する市場の厳 しい要件を満たすソリューションに投資してきました。

次のレベルの熱間成形

温間成形は、高性能な航空宇宙部品の生産において最も有 望な技術のひとつです。このプロセスは、従来の熱間成形 法に比べてコストと生産時間を削減しながら、非常に複雑な 形状の部品を製造することを可能にします。さらに、温間成 形により、高強度合金や超合金の加工が可能になり、加工 中の割れのリスクを最小限に抑えることができます。これは、 構造健全性が重視される航空宇宙産業では極めて重要な側 面です。

この技術には、その有効性と応用上のメリットを決定するいく つかの重要な特徴があります。

• 中間温度:材料は、熱間成形よりも低い温度(材料に 応じて通常は 500°C ~ 900°C)に加熱されます。

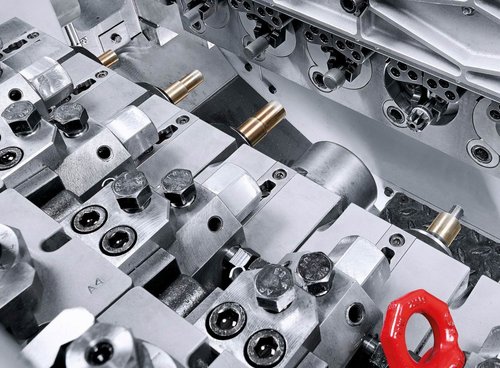

• 金型の摩耗が少ない:熱により材料の抵抗が減少する ため、冷間成形に比べて金型にかかる負荷が少なくなり ます。

• 熱間鍛造に比べて精度が高い:温度が低いと熱歪みが軽減され、寸法品質と表面品質が向上します。

誘導加熱が「ゲームチェンジャー」に

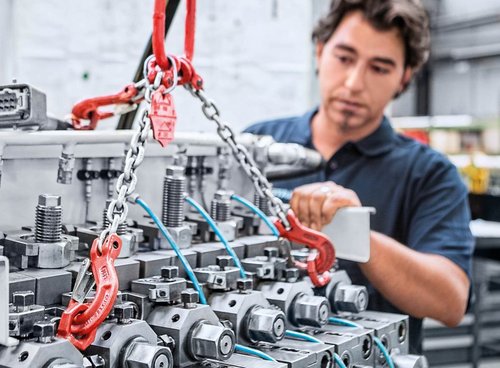

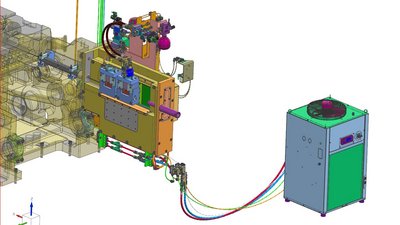

市場の要求の高まりを考慮して、Carlo Salvi は製品の改善 と最適化に投資を集中しています。このプロセスの重要なス テップは、インダクター、光学パイロメーター、ダイブロック とマシンフレームの冷却機能を含む誘導加熱システムをマシ ンに装備することです。これらの要素により、ワイヤー材の 高温成形工程中の熱制御が改善されます。

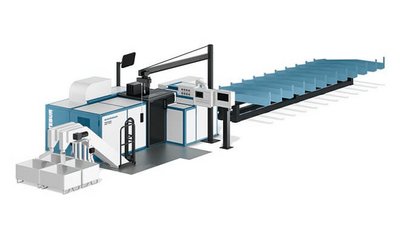

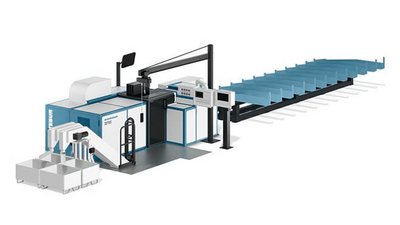

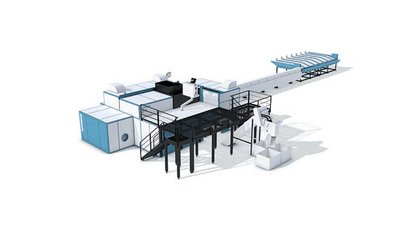

WS マシン(温間シリーズ)は、現在イタリア市場で提供さ れている最も有望なソリューションのひとつです。冷間成形マシンを温間成形ソリューションに変換するには、加熱シス テムを統合するために次のような特別な機械的変更が必要 となります。

• 誘導加熱によるワイヤー材(またはバー材)の加熱:こ の非接触加熱方式では、インダクターが切断ブッシュの すぐ前に位置するため、正確で制御されたエネルギー 供給が保証されます。

• 自動位置決めシステムを備えた予熱ヘッド:コイルの位 置は操作画面(HMI)を介して制御・監視されるため、局所的な加熱が可能です。

• ダイブロックとベースプレートのサーモスタット制御システ ム:まず、システムはダイブロックを予熱して、材料廃 棄を最小限に抑えます。熱平衡に達すると、ブロックは 十分に冷却され、製造された部品の再現性が確保され ます。

• 保護性能と効率性を高める安全対策:ブラケット、カバー、コイル用保護エレメント、パイロメーター、温度センサー を備えた特殊な耐火ハウジングにより、システムの安全 性と機能性が確保されます。

パイロメーターをクリーンに保つための送風システムや自動 熱管理システムなどの追加アクセサリーにより、プロセス制 御がさらに改善されます。また、第 1 フィンガーの自動開放 による冷間スクラップの自動除去と内蔵の欠落部品セパレー ターにより、プロセスが向上します。安全性を最優先し、CO2 消火システムを採用しています。

誘導加熱システムを導入することで、最高 1000°C までの均 一かつ正確な温度を達成でき、品質と効率が向上します。温 度制御は温間成形において重要な要素であり、高性能材料 における最適な成形結果の実現、成形部品の不具合の削減、 機械的性質の維持に寄与し、それによって最終製品の耐久性 と信頼性が確保されます。

多様な材料

航空宇宙分野で温間成形に最も一般的に使用される材料に は、チタン合金、アルミニウム合金、高強度ステンレススチー ル、超合金などがあります。これらの材料は優れた機械的性 質を持っており、同時に、この産業での用途に十分な軽さを 備えています。特にチタン合金は、耐食性に優れていること で高く評価されています。インコネルは、高密度であるにも かかわらず航空宇宙分野で広く使用されています。それは、 寸法を大きく変化させることなく極端な熱変動に耐えられる という、航空宇宙部品に不可欠な特性を備えているためです。

主な用途は以下の通りです。

• 航空機およびエンジンの構造部品および被覆部材:ボルト、特殊スクリュー、ねじ込み継手、ブラケット

• タービン部品:インコネル 718 などの超合金製のタービンブレード、ディスク、リング

• フレームおよびファスナー部品用チタン製部品:高い耐食性と耐熱性を備えた軽量コンポーネント

まとめると、温間成形には次のような多くのメリットがあります。

• 精度と品質:温度と変形を正確に制御することで、航空 宇宙産業で不可欠な非常に厳しい公差を持つ部品の生 産が可能になります。

• 柔軟な生産:ワイヤー材またはバー材のどちらでもマシ ンに供給できる機能は、お客様に大きな経済的メリット をもたらします。

• コスト効率:加工中の不具合を削減することで、廃棄物と後加工のコストが削減されます。

• 複雑な形状:温間成形では、従来のプロセスでは困難だった複雑な形状の金型を製造することが可能です。

• 機械的性能の向上:この技術は、材料の特性を十分に活用し、軽量かつ堅牢な部品の製造を可能にします。

• 先進的な形状と用途:複雑な形状を製造できる温間成 形は、支持構造、エンジン部品、推進システムなどの 航空宇宙部品に特に適しています。これらの先進的な形 状は、航空機の性能と燃費を最適化する上で極めて重 要な要素である部品の軽量化にも貢献します。

革新力

Carlo Salvi は、温間成形向けソリューションを改善し、航空 宇宙市場の増大し続ける要求に応えるため、常に研究開発に投資しています。革新への絶え間ないコミットメントと新たな 課題への対応能力を併せ持つ同社は、航空宇宙産業向け高 品質部品の生産において信頼のおけるパートナーです。

![Warmgepresse Muttern mit Maschinen von Hatebur]()

![]()

![]()

![]()

![]()

![]()

![]()

![antriebsstrang.jpg Herstellung von Antriebsstrangkomponenten im Automobilbau auf Hatebur Warmpressen]()

![Test]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![Test]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()