フォーマーの大規模な最新化により、経営陣はダウンタイム の削減、メンテナンス間隔の大幅な延長、製品ラインナップ の大幅な拡大を実現できたことに満足しています。これらは、フォーマーで小ロットサイズの生産も行い、物理的な可能性 に挑むことを好む、機知に富んだ金型メーカーにふさわしい 改善項目です。は、Hatebur HOTmatic AMP 70 を使用してさまざまな産 業向けの高品質の熱間成形スチールコンポーネントを製造してきましたが、そろそろ最新化が必要な時期を迎えていまし た。特に、空圧式クラッチとブレーキを備えたフライホイー ルシャフトベアリングブロックは摩耗が大きく、定期的なメン テナンスが必要でした。そして、サーボ油圧式のインフィー ドとバーストップの追加アップグレードは、部品品質向上の ためのマイルストーンとなりました。

PENN GmbH では、この信頼性の高い熱間フォーマーで製 造できる部品の多種多様さを高く評価しています。同社は従来、自動車セクター向けの部品を大量に生産していたほか、 建設業界や鉄道業界、トラックや農業機械向けの高品質部品も長年にわたって生産してきました。PENN GmbH のエキ スパートは、複雑化を増す部品に特化しており、1 万 5,000 個や 2 万個という小ロットでの製造も行っています。これは 間違いなく、同社独自の強みです。Hatebur のエキスパー トが、このフォーマーは長年生産を行った後でも最新技術で アップグレードでき、さらに何年も順調に生産し続けること ができると断言したとき、PENN GmbH はすぐに納得しまし た。なぜなら、AMP 70 の品質と信頼性にすっかり感銘を受 けていたからです。

綿密に計画された最新化プロセス

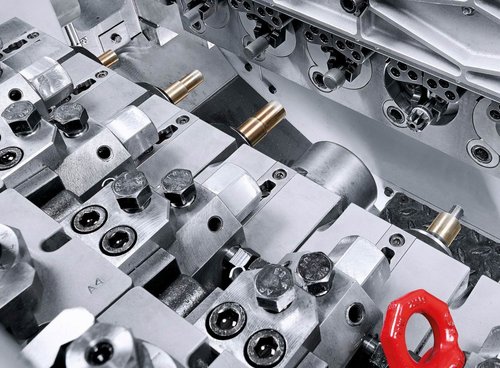

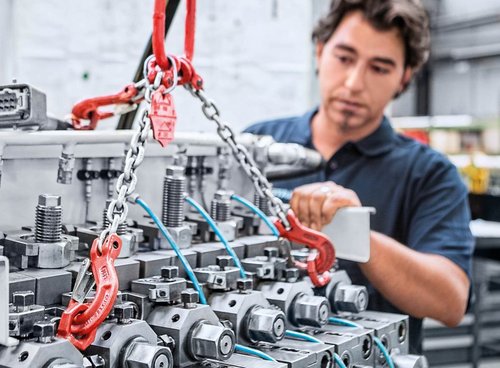

そこで 2023 年秋、空圧式クラッチとブレーキを最新の油圧 式バージョンに交換する作業が始まりました。その主な目的 は、クラッチとブレーキのパッドや噛み合い部の摩耗が激し く、またオイルが付着して効きが悪くなるのを解消することで した。最近のメンテナンスの労力とコストは莫大なものになっ ていました。

油圧式クラッチとブレーキはかつて Hatebur HM 75 用に開発 されたものです。これによって旧来の弱点がほぼ解消される ことがすぐに明らかになったため、Hatebur の開発者は AMP 70 で使用できるようシステムを改修しました。たとえば、クラッチとブレーキには独自の油圧ユニットがあります。 焼結金属パッドは油圧オイルで潤滑され、冷却されます。停 止監視機能が組み込まれた最新式のモジュール制御システ ムにより、安全な運転が保証されます。クラッチとブレーキ を取り付けた後、オイル収集リングを取り付け、油圧ユニッ トを設置し、ラインを敷設し、電気系を接続しました。「アッ プグレードの良い点は、フライホイールやピニオンシャフト の加工が不要なことです」と、Hatebur のプロジェクトマネー ジャーであるオリバー・ボルゴルテは言います。2023 年 12 月、 約 4 週間の改造作業を経て、生産が再開されました。

改善が迅速かつ持続的に効果を発揮

この改造は直ちに功を奏しました。マシンの噛み合いはより 穏やかになり、その結果、噛み合い部にかかる力が軽減さ れます。焼結金属パッドの摩耗はほとんどなくなりました。 アクティブ冷却により、システムは熱過負荷に対して堅牢に なりました。ブレーキパッドにはオイルが付着しなくなり、ほ とんど摩耗しません。クラッチやブレーキの問題による予期 せぬダウンタイムは過去のものです。「これにより、生産計 画を確実に立てることができます」とシェッフェル氏は語り、 早くも 2024 年 5 月に喜ばしい中間総括を行いました。「マ シンがほとんど止まることがなく、メンテナンスもほとんど必 要ないことを嬉しく思っています」。最新化の第二段階である 新しいサーボ油圧式のインフィードとバーストップの設置に ついて、Hatebur はもはや説得をする必要はありません。

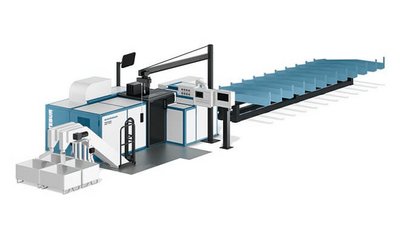

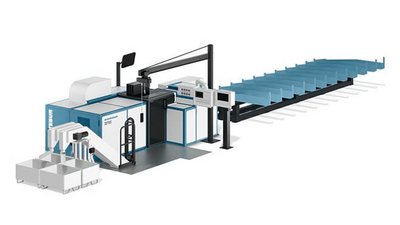

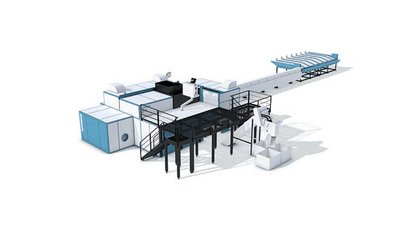

Hatebur HOTmatic AMP 70 は、4 段階の成形工程および 15,000 kN の成形荷重により、400 g ~ 5 kg のワークピー スを用いて最大直径 145 mm の成形部品を 1 分あたり 50 ~ 80 個、完全自動で製造します。また、賢明な金型職人たち は巧妙なアイデアを持っており、第 4 段階で切り離されたダ

ブルピースを使用して機械コンポーネントを鍛造する場合、 1 分あたり 140 個の部品を製造することもできます。サーボ 油圧式のインフィードとバーストップにより、より高い再現性 のあるプロセス安定性を実現し、成形工程の効率が大幅に 向上します。

バー材の正確な挿入と位置決め

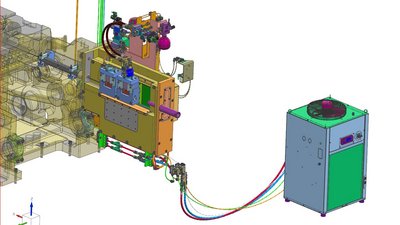

高精度のサーボインフィードは、直径 36 ~ 75 mm のバー 材を AMP 70 に供給します。2 つのサーボモーターによって インフィードローラーは確実に駆動します。駆動機構とフリー ホイールユニットが不要になるため、マシンの摩耗とメンテ ナンスコストが最小限に抑えられます。さらに、マシンの信 頼性は格段に向上します。PENN GmbH では、バー材の自 動送り込み機能と熱いバー材をマシンから取り出す機能も高 く評価しています。

そしてもちろん、サーボインフィードのメリットをフルに活用 しています。これにより、製造中にインフィードストロークと 切断長を任意に調整できます。インフィードストロークは、もはや手動で調整する必要はなく、コントロールパネルで制 御されるため、金型交換時のセットアップ時間が大幅に短縮 されます。送り長は常に正確であるため、カットオフの体積 はより一定になります。バー材の受渡し時にインフィード位 置を最適に制御できるため、バー材の始端または終端に三 日月形状が発生するのを避けることができます。

切断時の破断、三日月形状やうろこ形状の形成を抑制

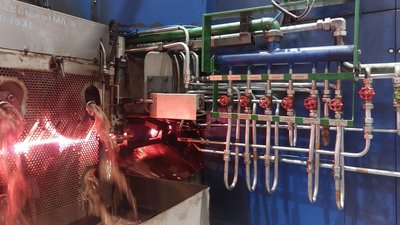

赤熱したスチールのバー材を正確に挿入した後は、正確に 切断しなければなりません。これに関しては、Hatebur の サーボ油圧バーストップが切断面の表面品質を大幅に向上 させることにより、大きな進歩が達成されました。以前は、 切断工程でカットオフがわずかに傾いて斜めに立つことがあ りました。そのためカットオフの両切断面が完全に平行には ならなかったのです。もっと深刻なのは、工程の最後に切断 が引裂きとなり、材料がきれいに切断されるというよりも破 壊されてしまうことでした。さらに、一種のうろこ形状や、時 にはいわゆる三日月形状も発生しました。

最適な切断により部品品質を向上

サーボ油圧バーストップにより、カットオフが倒れたり傾いた りすることが著しく減少しました。両方の表面はほぼ平行です。 うろこ形状はもうほとんど発生しません。「そして、三日月形 状も発生しなくなりました」とシェッフェル氏は断言します。 その結果、「破断は大幅に減少、あるいは完全になくなりまし た。すべての部品が同一で、成形工程間の搬送がより安全 かつ簡単になりました」。バー材切断直径やマシンの回転数 にもよりますが、プロセスには 60 ~ 100 ミリ秒しかかから ず、肉眼では認識できません。Hatebur のプロダクトマネー ジャー、カーステン・ジーバーは次のように説明します。「この速度では、サーボ油圧ドライブのみが、最小のスペースで必要な推進力と出力密度を実現できます。

µ 領域の位置変化の検知および修正

可能な限り最高の切断品質を実現するために、オペレーター はサーボ油圧バーストップの位置制御とパワー制御のどちら かを選択します。インフィード工程の最後に、バー材がバー ストップに当たり、バーストップが数百分の 1 ミリ単位でたわ み、目標位置から外れます。この意図的な誤差を差動シリン ダーの高分解能リニア位置測定システムが 1 μm の精度で 検出し、それにより制御装置がサーボバルブを介してバース トップの位置を直ちに補正します。この位置制御により、刃 とバーストップの間の効果的な距離が切断工程全体を通して 一定に保たれます。

切断開始直後に、制御システムは位置モニターを使用して パワー制御に切り替えます。これによって反力が生じ、後に 来るカットオフが残りのバーに押し付けられ、傾きや傾斜が 防止されます。切断の終了直前に、シリンダーは再び位置 制御に切り替えを行います。その後、カットオフホルダー付 きの切断刃によってカットオフが第 1 成形工程に送られます。

最新化後すぐにコアコンピタンスに

PENN GmbH では、2024 年 11 月に完了した最新化に満足 しています。「今、私たちは最新化された AMP 70 で物理学 の限界をいかに克服し続けられるかという課題に再び集中しています」と、マンドル氏とシェッフェル氏は声を揃えて締め くくりました。

![Warmgepresse Muttern mit Maschinen von Hatebur]()

![]()

![]()

![]()

![]()

![]()

![]()

![antriebsstrang.jpg Herstellung von Antriebsstrangkomponenten im Automobilbau auf Hatebur Warmpressen]()

![Test]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![Test]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()