多年来,卡锣萨尔维不断扩大其业务范围,以满足航空 航天领域日益复杂的需求。凭借长达数十年的经验,公 司在创新和质量方面建立了卓越的声誉,积极投资于 满足市场严格精度和可靠性要求的解决方案。

更先进的热成型技术

温锻成型是制造高性能航空航天部件最有前景的技术 之一。与传统的热成型方法相比,该工艺可用来制造形 状极其复杂的零件,同时降低成本和生产时间。此外,温锻成型能够使高强度合金和超合金变形,从而最大 限度地降低成型过程中产生裂纹的风险。这是航空航 天制造业的一个关键因素,因为对于该行业来说,部件 的结构完整性至关重要。

这项技术具有多个关键特征,这些特征定义了其高效 性和应用优势:

• 中间温度:材料加热温度低于热成型温度(通常在500°C至900°C之间,具体取决于材料)。

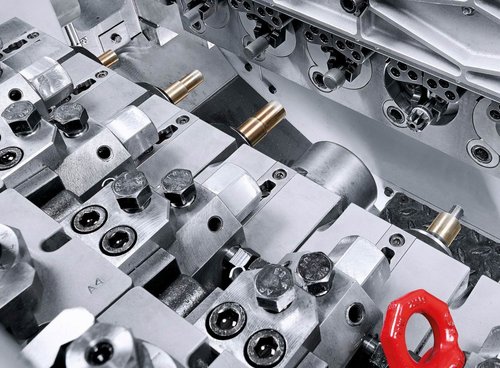

• 减少模具磨损:与冷成型相比,热量降低了材料的加工阻力,从而减少了模具应力。

• 与热锻相比,精度更高:由于温度较低,热变形减少,提高了加工精度和表面质量。

用感应加热改变游戏规则

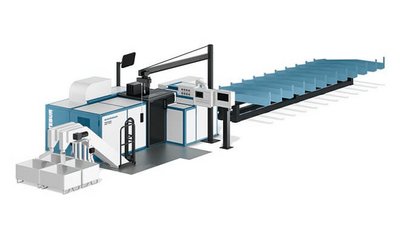

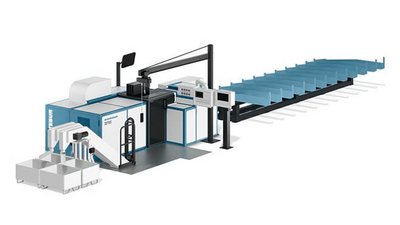

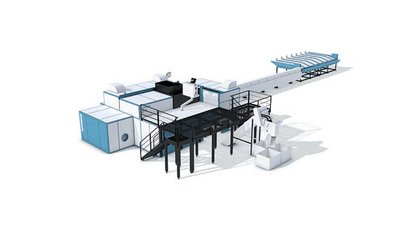

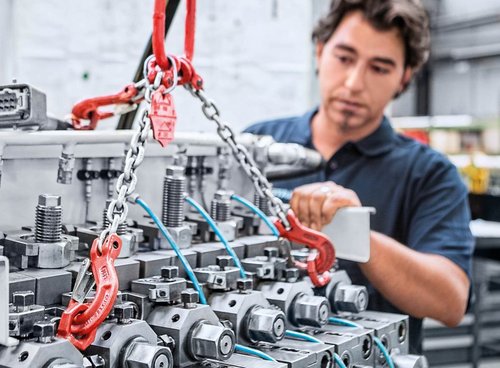

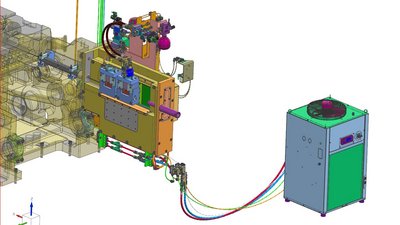

随着市场需求的不断增长,卡锣萨尔维已将投资转向 改进和优化其产品。该工艺的一个关键步骤是将感应 加热系统集成到机床中,该系统包括感应器、光学高温 计和用于冷却机床模块和底座的冷却器。这些元件增 强了高温线材成型过程中的热控制。

WS(温加工系列)机床是当今意大利市场上最有前景的解决方案之一。将冷成型机转换为温锻成型解决方 案需要进行特定的机械改造来集成加热系统,例如:

• 利用感应加热线材(或棒材):这种非接触式加热方法将感应器直接放置在切割衬套之前,确保精 确和可控的能量应用。

• 带自动定位系统的预热头:线圈的位置通过HMI进行调节和监测,允许“点式”加热。

• 模块和底板的恒温器控制系统:最初,系统对模块进行预热,以尽量减少材料浪费。一旦达到热平 衡,模块就会充分冷却,以确保生产零件的可重复 性。

• 保护和提高效率的安全措施:带有支架、护盖和线圈保护元件的专用防火外壳,配备高温计和温度 传感器,确保了系统的安全性和功能性。

为了进一步加强工艺控制,还加装了额外的配件,包括 保持高温计清洁的吹气系统和自动加热管理系统。通 过自动打开第一指针和内置的缺陷零件分离器,可以 自动去除冷却的废料。为了确保安全,还集成有二氧化 碳灭火系统。

安装感应系统后,可以通过均匀加热,精确地达到最高 1000°C的温度,确保卓越的质量和更高的效率。温度控制是半热成型的一个关键因素,因为它可以使高性能 材料达到最佳效果,减少成型零件的缺陷,并保持其机 械性能,确保最终产品的耐用性和安全性。

材料的多样化

航空航天应用的半热成型工艺中最常用的材料包括钛 合金、铝合金、高强度不锈钢和高温合金。这些材料提 供了优异的机械性能,同时保持了航空应用所必需的 轻质特性。特别是钛合金,因其耐腐蚀性而受到高度 重视。铬镍铁合金(Inconel)虽然密度较高,但在承受极端热变化时尺寸不会发生显著变化,因而在航空航天 领域也得到了广泛的应用,这是航空航天对材料的一 个基本要求。

主要应用包括:

• 飞行器和发动机的结构元件和外覆元件:螺栓、特殊螺钉、连接件和支架。

• 涡轮部件:由Inconel 718等超合金制成的涡轮机叶片、盘片和环形部件。

• 框架和紧固系统的钛制零件:轻质部件,具有高耐腐蚀性和耐高温性。

总之,半热成型具有多项优点,包括:

• 精度和质量:精确的温度和变形控制允许生产公差极小的部件,这在航空航天工业中至关重要。

• 生产灵活性:可用线材或棒材为机床送料,为客户提供了显著的经济优势。

• 成本效益:减少加工过程中的缺陷可以降低与废品和精加工操作相关的成本。

• 形状复杂的零件:利用半热成型工艺可以生产出传统方法难以打造的复杂形状。

• 增强的机械性能:这项技术充分利用了材料特性,生产的零件既轻质又坚固。

• 复杂几何形状和应用:半热成型工艺可以打造出复杂的几何形状,特别适合航空航天部件,如支撑 结构、发动机零件和推进系统。精密复杂的几何形 状还有助于减轻零件重量,这是优化飞机性能和 降低油耗的关键因素。

勇于创新

卡锣萨尔维始终坚持投资研发,不断完善其半热成型 解决方案,满足日益复杂的航空航天市场的需求。通过 对创新的持续投入和关注,以及迎接全新挑战的勇气 和能力,使得公司能够生产高质量、先进的部件,成为 航空航天领域的可靠合作伙伴。

![Warmgepresse Muttern mit Maschinen von Hatebur]()

![]()

![]()

![]()

![]()

![]()

![]()

![[Translate to Chinese:] antriebsstrang.jpg [Translate to Chinese:] Herstellung von Antriebsstrangkomponenten im Automobilbau auf Hatebur Warmpressen]()

![Test]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![Test]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![[Translate to Chinese:] antriebsstrang.jpg [Translate to Chinese:] Herstellung von Antriebsstrangkomponenten im Automobilbau auf Hatebur Warmpressen](https://www.hatebur.com/fileadmin/_processed_/c/2/csm_drive_train_f1a89b518f.jpg)