随着锻压机的广泛现代化,管理团队很高兴看到停机 时间减少,维护间隔显著延长,产品范围更广。这为资 源丰富的模具制造商带来了便利,他们会利用锻压机 生产小批量工件,并喜欢测试各种物理特性。

PENN GmbH 的生产经理 Florian Mandl 强调说“:通过 安装新的液压离合器和制动器、伺服进料装置和液压棒 料挡块,我们不仅实现了 AMP 70 的现代化,而且在生 产 18 年后将生产率提高到了一个新水平。”他的同事兼 运行工程主管 Peter Schäffel 补充说“:我们对维护成本大幅降低印象尤为深刻。”自 2007 年以来,奥地利模具 制造和锻造专家一直使用 Hatebur HOTmatic AMP 70 为

各行各业生产高质量的热成型钢部件。现在是进行现代 化改造的时候了,特别是因为带有气动离合器和制动器 的飞轮轴轴承座已出现严重磨损,需要定期维护。此外,升级的伺服液压进料和棒料挡块也是提高工件质量的 一个里程碑。

PENN GmbH 的工人们非常重视可靠的热成型机所能生产的各种零件。除了为汽车行业生产传统的大批量 零件外,多年来他们还为建筑业、铁路行业以及卡车和 农 用 车 辆 生 产 优 质 零 件 。作 为 其 中 的 一 部 分 ,PENN GmbH 的专家们专门研究日益复杂的组件,这些 组件也可以小批量生产,批量从 15000 到 20000 不等,这无疑是一个独特的卖点。当哈特贝尔公司的专家表 示,该锻压机在生产多年后仍可采用最先进的技术进 行升级,并在更长的时间内仍能成功生产零件时,PENN GmbH 的员工很快就被打动了。最终,AMP 70 升级后的质量和可靠性给用户留下了深刻印象。

精心规划的现代化进程

因此,在 2023 年秋季,公司开始将气动离合器和制动器更换为新型液压型。这样做的主要目的是防止离合 器和制动器的衬垫和齿形磨损严重,并减少长期磨损 造成的污垢。近来,维护的工作量和成本都相当大。

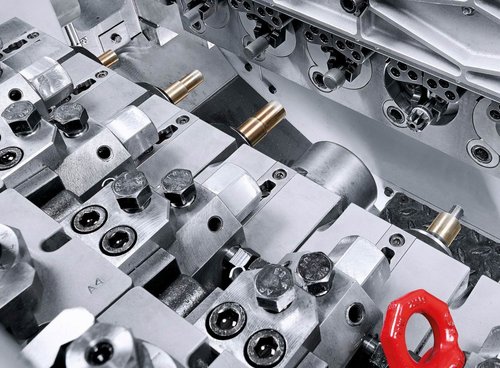

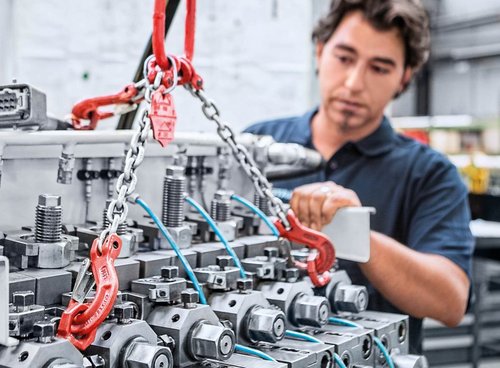

液压离合器和制动器最初是为 Hatebur HM 75 研发的。当很快发现旧的薄弱环节已基本消除后,哈特贝 尔的开发人员将该系统转换用于 AMP 70。这意味着离合器和制动器有自己的液压装置。烧结金属片由液压 油润滑和冷却。此外,带有集成静态监控功能的现代 模块化控制系统确保了安全运行。安装完离合器和制 动器后,还安装了集油环、液压装置、管路和电气系 统。哈特贝尔项目经理 Oliver Borgolte 强调说:“升级的好处在于无需重新加工飞轮或小齿轮轴。”仅用了 四个星期的时间就完成了机床的改造,并于 2023 年 12月再次投入生产。

快速而长期的改进

这些措施立即见效。机器的啮合更加顺畅,从而减少了 齿面受力。烧结金属衬垫上几乎不再有磨损痕迹。此 外,主动冷却系统使系统能够承受热过载。制动片不再 卡滞,几乎没有磨损。因离合器或制动器问题导致的意 外停机已成为过去。2024 年 5 月,Schäffel 还得出了以下令人欣喜的临时结论:“我们很高兴机器几乎不再停 机,而且几乎不需要维护”。第二个现代化步骤是安装 新的伺服液压进料装置和棒料挡块,这一次无需哈特 贝尔的说服,客户非常积极。

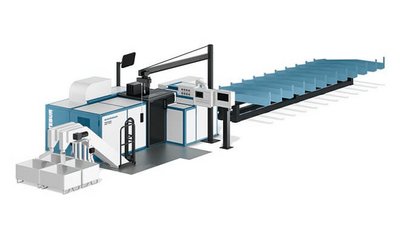

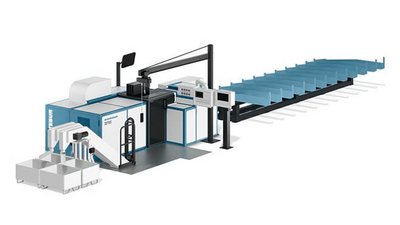

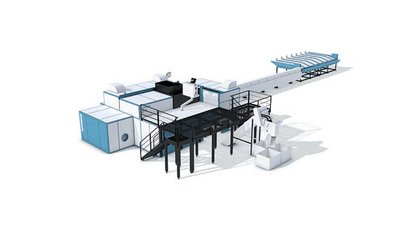

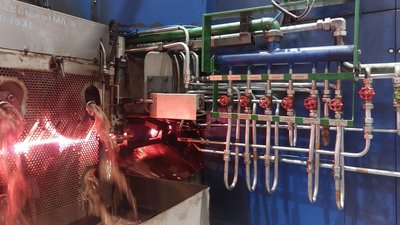

Hatebur HOTmatic AMP 70 有四个成型工位,锻压机负 荷为 15,000 千牛,PENN GmbH 使用 Hatebur HOTmatic AMP 70 以全自动方式每分钟生产 50 至 80 个锻件,直 径最大可达 145 毫米,工件重量在 400 克至 5 千克之间。此外,得益于这家模具制造商的独创技术,他们甚 至可以通过在第四道工序中分离的重复件锻造机械工 程部件,达到每分钟 140 个零件的速度。现在,伺服液压进料装置和棒料挡块可确保更高的重复性工艺可靠 性,并显著提高成型工艺的效率。

精确进料和棒材定位架

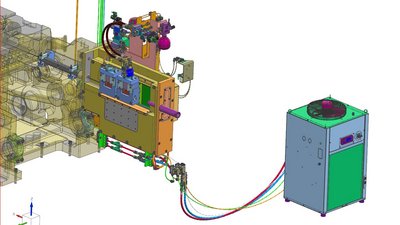

高精度伺服进料装置可为 AMP 70 输送直径为 36 至 75 毫米的棒料。由两个伺服电机驱动的进料辊确保了这一点。由于不需要更换驱动机械和单向离合器装置, 因此机械磨损和维护费用极低。因此,机床的运行更加 可靠。PENN GmbH 公司的员工非常喜欢棒料自动退出和将热棒料从机器中取出的功能。

当然,它们还具备伺服进料的所有优点。这意味着在生 产过程中可以连续调节进料行程和料段长度。进料行 程不再需要手动调整,而是通过控制台进行控制。这大 大减少了更换模具的准备时间。由于进料长度始终是 精确的,因此料段体积更加稳定。在棒料过渡期间,进 料位置可以得到最佳控制,因此可以避免在棒料前缘 或末端出现楔形。

消除剪切断裂、楔形裂缝和剥落

炽热的钢棒被精确地送入,并必须被精确地剪切下来。 哈特贝尔的伺服液压棒料挡块在这方面向前迈进了一 大步,因为它大大提高了剪切面的表面质量。过去,在 剪切过程中,剪切料段可能会略微倾斜,呈一定角度。 因此,两个剪切表面并不完全平行。更严重的情况是, 剪切过程结束时会出现撕裂,这意味着材料已经断裂, 而不是被剪切干净。此外,还会出现一种起皮,有时还 会出现一种称为楔形断裂。

优化料段,提高零件质量

伺服液压送料挡块大大减小了料段的倾斜和起角。 两个表面实际上是平行的。此外,起皮现象也很少发 生。“也不再有楔形断裂了。” Schäffel 保证说。结果令人印象深刻。“破断区显著减少或完全消除。所有部件 都是一样的,在成型工位之间传送这些部件更加安全 和方便”。肉眼无法看到这一过程,因为根据棒材的直 径和机器的速度,这一过程仅持续 60 到 100 毫秒。哈 特贝尔产品经理 Carsten Sieber 解释说:“在这种速度下,只有伺服液压驱动器才能在最小的空间内提供必 要的动力和功率密度”。

识别并校正微米级别的位置变化

为了达到最佳的剪切质量,操作员可以选择对伺服液 压棒料挡块进行位置或力控制。在进料过程结束时,棒 料与送料挡块相遇。后者被压缩了百分之几毫米,从而 偏离了设定点位置。该预期偏差通过差动缸上精度为 1 微米的高分辨率行程测量系统识别,之后控制单元通过伺服阀瞬间补偿限位挡块的位置。在整个剪切过程 中,该位置控制可确保刀板和送料挡块之间的有效距 离恒定不变。

在剪切过程开始后,控制系统立即通过位置监控切换 至力度控制。这种结果导致反作用力累积,从而将剪切 下的料段压向剩余棒料,防止倾斜或斜角。在剪切过程 结束之前,差动缸切换回位置控制。然后,带料段夹持 器的剪切刀板将料段送入第一成型工位。

现代化升级后重拾核心竞争力

PENN GmbH 的工人对 2024 年 11 月完成的现代化改造感到满意。“Mandl 和 Schäffel 都高兴地表示“:AMP 70现代化升级后,我们又可以集中精力测试物理特性了。”

![Warmgepresse Muttern mit Maschinen von Hatebur]()

![]()

![]()

![]()

![]()

![]()

![]()

![[Translate to Chinese:] antriebsstrang.jpg [Translate to Chinese:] Herstellung von Antriebsstrangkomponenten im Automobilbau auf Hatebur Warmpressen]()

![Test]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![Test]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![[Translate to Chinese:] antriebsstrang.jpg [Translate to Chinese:] Herstellung von Antriebsstrangkomponenten im Automobilbau auf Hatebur Warmpressen](https://www.hatebur.com/fileadmin/_processed_/c/2/csm_drive_train_f1a89b518f.jpg)